Medición da concentración de polpa

A concentración de polpa na caixa da máquina alcanza en xeral o 2,5–3,5 %. Necesítase auga para diluír a polpa a unha concentración máis baixa para obter fibras ben dispersas e eliminar impurezas.

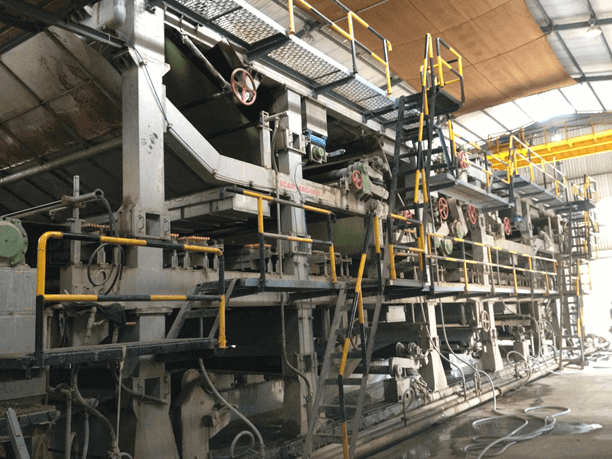

Paramáquinas fourdrinier, a concentración de polpa que entra na malla é de 0,3–1,0 % de xeito típico segundo as características da polpa, as propiedades do equipo e a calidade do papel. Nesta fase, o nivel de dilución corresponde á concentración de polpa requirida na malla, o que significa que se usa a mesma concentración para a purificación, a filtración e a formación na malla.

A concentración de polpa na malla é inferior a 0,1–0,3 % só para as máquinas cilíndricas. O caudal a través da purificación e filtración é maior que os requisitos con polpa de baixa concentración. Ademais, necesítanse máis dispositivos de purificación e filtración para procesar a polpa de baixa concentración, o que require máis capital, maior espazo, tubaxes máis complexas e maior consumo de enerxía.

As máquinas de cilindro adoitan adoptar unproceso de dilución en dúas etapas,na que a concentración se reduce a 0,5~0,6% primeiro para a purificación e filtración preliminares; despois redúcese ata a concentración obxectivo antes de entrar na malla na caixa estabilizadora.

A dilución da polpa usa auga branca a través da malla, o que é típico para a conservación da auga e a recuperación de fibras finas, recheos e produtos químicos da auga branca. A recuperación de auga branca é un beneficio para a conservación de enerxía para as máquinas que requiren quecemento de polpa.

Factores clave que afectan á concentración de polpa diluída

Variacións na concentración de polpa ao entrar na caixa reguladora

As flutuacións na consistencia debido ao batido ou os cambios no sistema de roturas poden causar variacións na concentración de polpa. Unha mala circulación nas caixas das máquinas pode levar a unha concentración de polpa inconsistente en diferentes áreas, o que provoca unha maior inestabilidade.

Refluxo de rexeitamentos enPurificación efiltración

O rexeitamento da purificación e filtración adoita volver a introducirse no sistema coa auga de dilución. As variacións no volume e na concentración deste rexeitamento dependen do rendemento do equipo de purificación e filtración e dos niveis de líquido nas entradas da bomba.

Estes cambios xeran impactos na concentración de auga branca empregada para a dilución e, á súa vez, na concentración final de polpa. Problemas semellantes poden producirse nos sistemas de retorno dos tanques de rebosamento das máquinas cilíndricas.

As variacións na concentración de polpa diluída poden afectar tanto o funcionamento da máquina de papel como a calidade final do papel. Polo tanto, é esencial controlar de preto a concentración de polpa conmedidor de consistencia da polpafabricado porLonnmeterdurante a produción e axustar o fluxo de entrada á caixa reguladora para manter concentracións estables. As máquinas de papel modernas adoitan empregar instrumentos automatizados para:

- Axustar automaticamente oconcentración de polpaentrando na caixa de regulación.

- Axusta a entrada en función dos cambios no gramaxe do papel econcentración de polpa da caixa de cabeceira.

Isto garante unha concentración de polpa estable.

Vantaxes do axuste da concentración para a polpa diluída

A regulación da concentración de polpa diluída beneficia tanto o funcionamento óptimo da máquina papeleira como o mantemento da calidade do papel.

Para máquinas de cilindros

Cando a polpa ten un baixo grao de batido e se deshidrata rapidamente, os niveis de auga internos e externos na sección da malla redúcense, o que debilita a adhesión da capa de papel á malla. Isto aumenta o efecto de concentración, reduce o desbordamento e aumenta a diferenza de velocidade entre a polpa e a malla, o que leva a unha formación desigual do papel.

Para solucionar isto, increméntase o uso de auga branca para reducir a concentración de polpa, o que aumenta o caudal cara á malla. Isto eleva o diferencial de nivel de auga, aumenta o desbordamento, reduce os efectos de concentración e minimiza os diferenciais de velocidade, mellorando así a uniformidade da lámina.

Para máquinas Fourdrinier

Os altos graos de batido dificultan a drenaxe, amplían a liña de flotación, aumentan a humidade na folla húmida e provocan gofrado ou esmagamento durante o prensado. A tensión do papel na máquina redúcese e a contracción durante o secado aumenta, o que provoca defectos como pregamentos e engurras.

Para superar estes desafíos, pódese aumentar a concentración de polpa diluída reducindo o uso de auga branca, o que alivia os problemas de drenaxe.

Pola contra, se o grao de batido é baixo, as fibras tenden a flocular e a drenaxe ocorre demasiado rápido na malla, o que afecta á uniformidade do papel. Neste caso, aumentar o uso de auga branca para reducir a concentración de polpa diluída pode reducir a floculación e mellorar a uniformidade.

Conclusión

A dilución é unha operación fundamental na fabricación de papel. Na produción, é esencial:

- Vixiar de preto e controlar estritamente os cambios nos líquidos diluídosconcentración de polpapara garantir operacións estables.

- Preste atención aos cambios na calidade do produto e nas condicións de funcionamentoe, cando sexa necesario, axustar a concentración de polpa como ferramenta para superar dificultades como as mencionadas anteriormente.

Ao xestionar eficazmente a dilución da pulpa, pódese conseguir unha produción estable, papel de alta calidade e un funcionamento óptimo.

Data de publicación: 24 de xaneiro de 2025